Редакция РБК Петербург провела опрос руководителей промышленных компаний, активно занятых оцифровкой бизнеса. Основной смысл построения цифровых фабрик они видят в переходе от оцифровки отдельных элементов производственной цепочки к объединению всех индустриальных задач компании на единой цифровой платформе. Построенный по такому принципу промышленный бизнес собеседники редакции считают сутью «Индустрии 4.0». Нередко они используют в цифровой трансформации российские IT-решения и элементную базу, «избавляясь от комплекса недоверия отечественным айтишникам».

От фрагментов — к цифровому целому

Опрошенные РБК Петербург руководители промышленных компаний, преодолевая существующую в публичном поле терминологическую путаницу, формируют собственное представление об основных смыслах «Индустрии 4.0». Без такого представления, по их словам, трудно поставить задачи по оцифровке своего бизнеса и оценить эффективность предпринимаемых шагов.

Президент НПО «СтарЛайн» Темур Аминджанов понимает суть «Индустрии 4.0» как объединение на единой цифровой платформе всех производственных задач компании. «Сюда включаются все элементы производства: материалы, описание задач, контроль качества, распределение операций по машинам и т.д. Все эти элементы программируются уже на этапе разработки. Создается некий конструктор, опирающийся на единый стандартизированный формат. Это позволяет, с одной стороны, минимизировать человеческий фактор, а с другой — максимально упростить подготовку к автоматизированному, а в нашем случае роботизированному, производству и контролю на выходе», — поясняет президент НПО «СтарЛайн».

Директор по стратегическим проектам и коммуникациям холдинга GS Group Андрей Безруков трактует «Индустрию 4.0» как «повсеместный переход на полностью автоматизированное, цифровое, «умное» производство». «Ее суть — в быстрой интеграции киберфизических систем в производственные процессы, значительная часть которых в итоге будет проходить без участия человека. Как результат — производство, которое в режиме реального времени управляется интеллектуальными системами, находится в непрерывном взаимодействии с внешней средой и может интегрироваться в глобальный промышленный Интернет вещей и услуг», — поясняет топ-менеджер GS Group. Под цифровизацией он подразумевает «сам процесс внедрения киберфизических систем, интеграцию датчиков во все компоненты оборудования, анализ доступных данных».

Важной особенностью концепции «Индустрии 4.0» Темур Аминджанов считает ее сетевые, телематические возможности. «Происходит накопление общедоступной информации о моделях, используемых разными компаниями во всем мире, — говорит президент НПО «СтарЛайн». — В том числе накапливается положительный опыт решения задач, позволяющий снижать себестоимость разработки моделей, которым могут пользоваться все желающие».

Строители новых фабрик

Промышленники, осознавшие необходимость цифровизации для сохранения конкурентоспособности своих производств, начинают создавать цифровые фабрики. «Мы создали в компании единую транспортную систему по обмену цифровой информацией. К ней подключается все остальное, в частности, программируемые логические контроллеры (ПЛК), которые управляют производственными системами, и дальше идет обработка огромных массивов информации инструментами биоинформатики с помощью обычных языков программирования», — рассказывает генеральный директор петербургской фармацевтической компании BIOCAD Дмитрий Морозов. В BIOCAD работает цифровая система управления многочисленными проектами компании, которая каждый месяц генерирует 25 тысяч разных задач, которые должны решать сотрудники. 80% таких задач исполняется в срок, утверждает Дмитрий Морозов, благодаря тому, что многочисленные эксперименты ведут роботы, работающие во много раз быстрее людей.

НПО «СтарЛайн» тоже создает свою цифровую фабрику. «Вначале мы использовали разрозненные цифровые технологии, в отдельных элементах технологической цепочки. Сейчас мы объединяем их на основе единой цифровой платформы», — рассказывает Темур Аминджанов. По его словам, уровень цифровизации производства в его компании уже превышает 90%, в то же время он подчеркивает, что это не панацея, а главное — объединить все элементы на единой платформе, только тогда будет достигнут полноценный, синергетический, эффект от цифровизации.

Новый оцифрованный завод по массовому производству первых российских твердотельных SSD-накопителей собственной разработки построила и GS Group на территории своего инновационного кластера «Технополис GS». «Современные производственные линии наших предприятий в разных отраслях уже сейчас позволяют осуществлять удаленную настройку и диагностику, в том числе с использованием инструментария предиктивной аналитики. Мы накапливаем данные о работе электроники нашего производства на всем этапе ее жизненного цикла, что позволяет эффективнее управлять разработкой, производством и сервисом новых продуктов», — рассказал Андрей Безруков.

Язык революции: требуется глоссарий

Генеральный директор петербургской фармацевтической компании BIOCAD Дмитрий Морозов считает, что в нашей стране существует терминологическая неразбериха в области цифровой трансформаци. «К сожалению, народ не хочет разбираться в терминах и не создал общий глоссарий. В результате разные люди по-разному понимают одни и те же термины и в частности поэтому не могут договориться», — утверждает он.

«Цифровизацию промышленники понимают по-разному. Многие сводят ее просто к новой технологии автоматизации производства. При этом не учитывается важнейший элемент — работу со всей информацией, циркулирующей внутри компании, которую каждый день генерируют все сотрудники. Эта работа крайне важна для организации производства. Я даже считаю ее основным вопросом цифровизации», — говорит Дмитрий Морозов. По его словам, в BIOCAD создан единый глоссарий, который использует устоявшуюся в мире терминологию. Это избавляет от проблем при общении с айтишниками.

«Цифровизацию часто путают с автоматизацией, считая, что если на предприятии установлены компьютеры и подключен интернет, то его можно считать цифровым, — говорит директор по стратегическим проектам и коммуникациям холдинга GS Group Андрей Безруков. — В основе цифровизации — новые бизнес-модели. Цифровизация предполагает системный подход к использованию цифровых ресурсов и внедрению цифровых технологий для достижения конкретных целей».

Цифровые двойники и тени

Используют компании и технологию «цифрового двойника». «Мы моделируем новые молекулы в виртуальном пространстве, рассчитываем их свойства, предсказываем их поведение в реальных ситуациях, вносим соответствующие коррективы и т.д., то есть используем возможности технологии «цифрового двойника» настолько полно, насколько это возможно в нашем производстве», — говорит глава BIOCAD.

Также применяет «цифрового двойника» НПО по переработке пластмасс им. «Комсомольской правды» (завод КП), реализующее сейчас крупный проект по созданию уникального транспортного средства, с условным названием «сани», для перевозок в Антарктиде тяжелых крупногабаритных грузов — весом до 60 тонн, на расстояния порядка 1,5 тысяч километров. «Компания CompMechLab® сделала цифрового 3D-двойника нашего будущего изделия, загнала в программу множество факторов, влияющих на поведение «саней» в реальных условиях Антарктиды — различные условия транспортировки в виде температуры до минус 55 градусов, сильно разряженного воздуха, ледяных застругов и торосов, подъемов и спусков ледяной дороги и т.д., с одной стороны, и свойства полимерных композитных материалов, из которых будут сделаны «сани», с другой стороны», — объясняет генеральный директор «НПО по переработке пластмасс им. «Комсомольской правды» (завод КП) Сергей Цыбуков.

На двойнике отрабатываются все возможные ситуации, включая поломки, которые могут случиться с «санями» в пути, вносятся коррективы в конструкцию и материалы, готовятся ремкомплекты, которые можно применить в условиях Антарктиды. После этого виртуально проверенный двойник и вся конструкторская документация передаются заводу КП и далее — в «Инженерную компанию Глосис-Сервис» для создания уже физического объекта. Эта компания выступает оператором жизненного цикла «саней» — процессов изготовления, транспортировки, эксплуатации, ремонта, модернизации. Контроль жизненного цикла изделия будет осуществляться с помощью технологии «цифровой тени» — системы обработки информации, получаемой в режиме онлайн с помощью датчиков, установленных на «санях».

Свои программы — ближе к делу

Что касается выбора технологий, то глава BIOCAD делает твердую ставку на разработки исключительно российских IT-компаний. «То, что предлагают иностранные вендоры, во-первых, очень дорого, требует неподъемных бюджетов, а во-вторых, намертво к ним привязывает, навязывает нам их вариант дальнейшего развития стратегии компании. При этом, то, что мы можем получить от внедрения их технологий, к сожалению не дает того эффекта, на который хотелось бы надеяться», — объясняет он.

По словам генерального директора «Инженерной Компании Глосис-Сервис» Николая Пиликова, ключевую для цифрового производства PLM-систему (англ. product lifecycle management — прикладное программное обеспечение для управления жизненным циклом продукции) его компании пришлось разрабатывать самостоятельно. «На Западе таких систем много, но они закрытые, пользоваться ими мы не можем. Надо нанимать западную инжиниринговую компанию со своей PLM-системой. Наша система построена на программных продуктах с открытыми кодами. Она очень гибкая, способная адаптироваться под конкретного заказчика. Мы ее приспособили под заказ завода КП. Самое главное — мы продаем не систему, как западные инжиниринговые компании, а услугу, сервис. Она стоит заказчику раз в 10 дешевле, чем, к примеру, наиболее широко распространенная в мире PLM-система Teamcenter®, разработанная компанией Siemens PLM Software. В отличие от серийных систем, наша более точно учитывает особенности конкретного заказчика, будучи дешевле. Это особенность работы с продуктами, которые выложены для свободного использования с открытыми кодами», — рассказал Николай Пиликов.

Только открытые коды

«Мы всегда покупаем системы с открытым кодом, что позволяет самим их развивать», — заявляет Дмитрий Морозов. В компании BIOCAD цифровизация, по его словам, предполагает создание единого информационного пространства, элементами которого можно управлять с помощью любых информационных систем. «Моим личным приказом в компании BIOCAD запрещено применение контроллеров и всевозможных систем иностранных вендоров. Мы их используем только в крайних случаях — когда они приходят вместе с оборудованием, которое мы вынуждены закупать из-за отсутствия российских аналогов. Но даже в этих случаях условием сделки мы выставляем обязательное требование полностью раскрыть всю карту регистров, чтобы мы могли получать и обрабатывать все raw data (сырые данные) с оборудования. Иначе отказываемся от сделки».

Компания ориентируется на российских производителей контроллеров (например, Fastwell) и делает ставку на облачную обработку всех данных, поступающих с «нижнего уровня» производства. «Это дает нам возможность использовать всевозможные, а не стандартные, навязываемые иностранными вендорами, базы данных, языки и системы обработки информации. Например, любой доступный framework [«каркас», «структура», «конструкция» — ред.] для создания нейросетей, любые алгоритмы обработки и т.д. У нас абсолютно развязаны руки», — объясняет Дмитрий Морозов преимущества выбранной модели цифровизации. При этом он утверждает, что российские разработки не хуже западных, а в ряде случаев превосходят мировые аналоги, особенно «стандартную продукцию неповоротливых крупных вендоров». «К тому же, российские компании делают системы специально для нас, с учетом нашей специфики. В результате отказа от иностранных вендоров мы экономим три цены», — утверждает глава BIOCAD.

Противником необдуманного использования стандартных разработок является и Андрей Безруков. «Главное для каждого предприятия — задать для себя собственный путь цифровой трансформации. Не стоит слепо следовать всем доступным технологическим трендам. В идеале надо создать собственную дорожную карту цифровизации всех процессов предприятия и регулярно актуализировать ее», — считает он. В то же время, надо учитывать мировой опыт, в крайности впадать не следует, отмечают промышленники. «Если перед глазами есть положительный зарубежный опыт, почему бы не перенять его», — полагает Андрей Безруков.

«Если кто-то уже хорошо решил аналогичную вашей задачу, то какой смысл изобретать велосипед, — резонно замечает Темур Аминджанов. — Проще купить готовое решение, если оно вам подходит».

Барьеры на пути

Дмитрий Морозов считает своим большим личным достижением избавление от комплекса неполноценности в отношении российских айтишников. «Одной из главных проблем российского бизнеса я считаю традиционное неверие в силы и способности российских производителей. В отношении IT это неверие — большая ошибка. Она создает серьезное препятствие цифровизации промышленности, потому что оборачивается ментальной, психологической зависимостью от мировых вендоров, которая уже не имеет ни технологических, ни экономических оснований», — уверен Дмитрий Морозов.

Темур Аминджанов не столь оптимистичен в отношении российских разработок. «Какие-то отдельные элементы технологий для нас разрабатывают россияне, но базовые технологии в нашей области — все иностранные», — утверждает он. Слабое развитие технологий «Индустрии 4.0» в России считает серьезным препятствием цифровой трансформации промышленности и Андрей Безруков. «Пока мы в начале пути, у нас почти нет положительного опыта, не разработано четких дорожных карт, нет единого взгляда на цифровую трансформацию российской экономики. Поэтому каждая отрасль и каждое предприятие будет трансформироваться и развиваться по своему индивидуальному сценарию», — считает он.

Серьезным негативным фактором Темур Аминджанов называет слабость конкуренции в России — не между собой, а с мировыми производителями. «Конкурировать с ними без применения цифровых технологий в нашей области уже невозможно, — уверен президент «СтарЛайн». — Но большинство российских предприятий конкурирует только между собой, поскольку соперничать с мировыми производителями они не могут. Значит, оцифровка им не слишком нужна». Тем же, кто заинтересован в цифровизации, мешает отсутствие длинных денег (на 15-20 лет) по очень низкой ставке (от 0% до 1,5%), считает Темур Аминджанов, поскольку внедрение цифровых технологий на производствах связано с приобретением оборудования и требует серьезных инвестиций.

Кадры и рынки

К списку барьеров все эксперты добавляют нехватку квалифицированного персонала. «Мы уже на данном этапе испытываем острую нехватку таких профессионалов, — признает Андрей Безруков. — В итоге борьба за высококвалифицированных специалистов усилится, в то время как освободится большое количество специалистов, которые ранее занимались простыми операциями. Один из действенных способов преодоления этого барьера — реализация современных образовательных программ предприятиями и вузами». Опрошенные эксперты признают, что их компаниям приходится активно помогать вузам в подготовке современных специалистов.

Помимо нехватки специалистов, по мнению Сергея Цыбукова, препятствием является дефицит технологичных инжиниринговых компаний, способных участвовать в развитии цифровых производств.

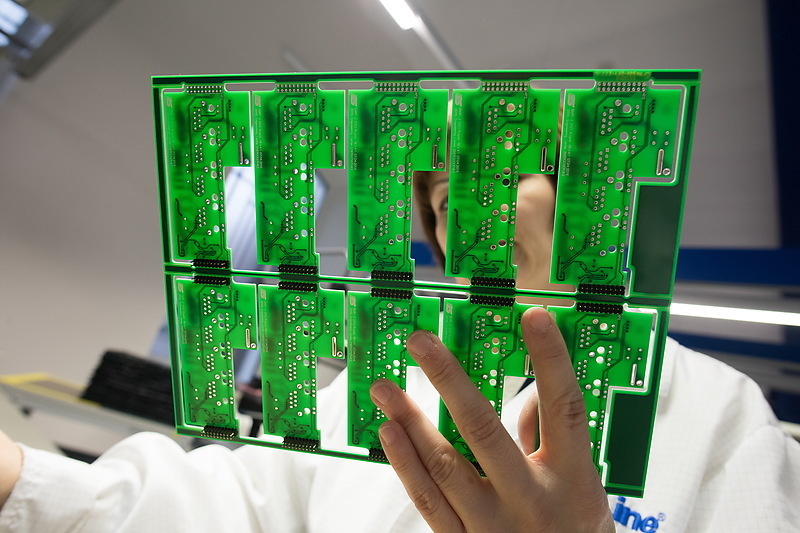

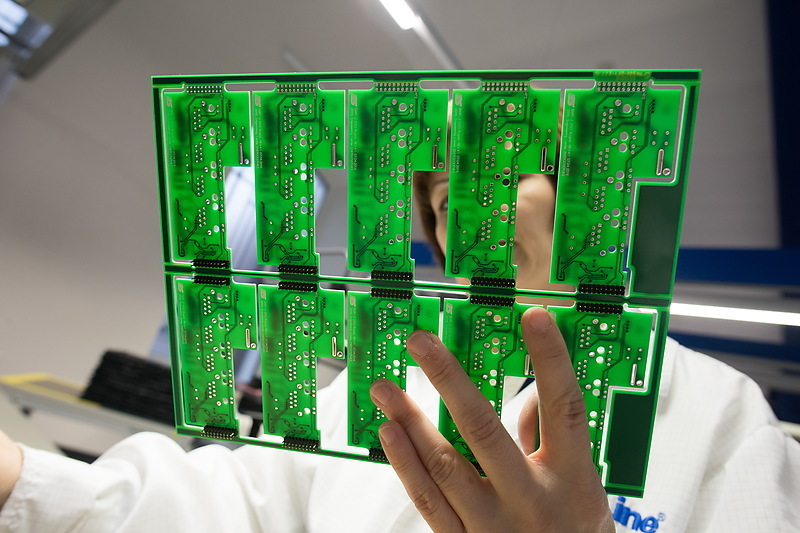

Кроме того, чтобы окупить затраты на цифровую трансформацию, нужна серьезная выручка, которую может обеспечить лишь значительный спрос. Малый объем рынков, на которых присутствуют российские промышленные компании, наряду с отсутствием длинных денег, Аминджанов называет главными препятствиями для цифровизации. «Все остальные барьеры можно преодолеть», — уверен он. Сам руководитель «СтарЛайн» увидел решение главной из названных проблем в создании нового предприятия: его компания построила крупнейший в России завод для контрактного производства электроники. По утверждению Аминджанова, завод полностью оцифрован, что позволит ему выполнять как очень крупные, так и самые мелкие заказы клиентов. За счет большого суммарного объема заказов промышленник рассчитывает окупить вложенные в предприятие 100 млн евро.

Экономические эффекты

Экономический эффект от применения в своем новом производстве технологии «цифровой фабрики» посчитать пока довольно сложно, говорит глава BIOCAD, поскольку процесс еще не завершен. Можно говорить лишь о некоторых аспектах. «Скорости процессов разработки в среднем выросли в 2-3 раза, а по некоторым направлениям — до 6 раз. Серьезно сократились также сроки подготовки документации по новым молекулам», — утверждает Дмитрий Морозов.

По его данным, в два раза сократились сроки обеспечения производства сырьем и материалами, в 3,5 раза уменьшились трудозатраты и время подготовки маршрутной карты на производственную серию, в 4,5 раза быстрее сотрудники R&D стали получать результаты анализов. Новые цифровые образовательные технологии позволили сократить время подготовки производственного персонала с 4 до 1,5 месяцев. А благодаря переходу на вытягивающее планирование и создание единых валидированных систем хранения и обработки данных существенно сократилось время взаимодействия различных подразделений при работе с информационными потоками и данными. «С одной стороны каждая операция, вроде бы, экономит немного, однако в масштабе полного проекта вывода на рынок нового препарата, который обычно длится 4-7 лет и состоит из десятков тысяч таких операций, мы получаем сокращение длительности проекта до 30%», — поясняет Дмитрий Морозов.

Важнейшей целью цифровизации своего производства он называет освобождение сотрудников от выполнения рутинных операций. «Мне нужно, чтобы люди больше думали, а не выполняли те функции, которые могут выполнять алгоритмы. Работать должны машины, а люди должны думать. В конечном итоге мы создадим так называемую «темную фабрику», на которой типовые операции будут выполняться роботами под управлением искусственного интеллекта», — уверен глава BIOCAD.

Красный и голубой океаны

Основным драйвером цифровизации промышленности Дмитрий Морозов считает обычное стремление предпринимателя увеличивать свои доходы. Это возможно сейчас только при повышении своей конкурентоспособности, для чего необходимо вкладываться в новые технологии. «Вы уходите из «красного океана», в котором рубятся все, кто это не делает, и переходите в «голубой океан», где все делаете технологически по-другому — дешевле, быстрее, эффективнее. Вы переходите в другое конкурентное поле, с сильно меньшим уровнем конкуренции», — описал свою стратегию глава BIOCAD.

То, что многие промышленники такую стратегию не реализуют, Дмитрий Морозов объясняет разными причинами — кому-то мозгов не хватает, а кому-то лень напрягаться, потому что «плавание в «красном океане» дает какую-то прибыль и позволяет как-то жить». Кто-то может и хочет, но кивает на неподъемные инвестиции, необходимые для приобретения иностранных технологий. «Но они имеют в виду дорогущие технологии мировых вендоров. А кто сказал, что без них не обойтись? Что они могут предложить такого, что не могут сделать россияне? Да если задать вопрос своим же толковым сотрудникам, то они скажут — ничего такого в действительности нет. И барьер в виде заведомо неподъемных инвестиций исчезнет», — уверен глава BIOCAD.

«Немаловажен также психологический аспект. Не все руководители предприятий открыты к инновациям, готовы профессионально расти и осваивать новые компетенции. Нужно менять свое сознание», — считает Андрей Безруков.

Перспективы

Что касается глубины погружения российской промышленности в цифровизацию, то, по мнению экспертов, оно пока минимальное. «В нашей стране много предприятий, которые не прошли даже этап базовой автоматизации, — утверждает Андрей Безруков. — К тому же, далеко не все готовы к цифровой трансформации и не все готовы тратиться на инновации». В то же время, можно, по его словам, говорить об ускорении цифровой трансформации российской экономики в краткосрочной перспективе, поскольку государство начало активно стимулировать процесс. «Сейчас активно цифровизируются такие сферы, как торговля, медиапотребление, индустрия развлечений, перевозки, — говорит Андрей Безруков. — Также, высокотехнологичные отрасли — автомобилестроение, двигателестроение, авиастроение, судостроение, энергетическое, транспортное и сельскохозяйственное машиностроения, атомный энергопромышленный комплекс, радиоэлектронная промышленность». Впрочем, он признает, что реальные сроки и результаты цифровой трансформации в той или иной отрасли пока спрогнозировать сложно.

Наибольшие преимущества при цифровизации получат, по мнению глава BIOCAD, те отрасли, которые сейчас больше всех нуждаются в ручном труде, в большом объеме человеческих ресурсов. «Когда алгоритмы научатся заменять простой труд людей, то эти компании получат колоссальную выгоду и большие перспективы», — уверен Дмитрий Морозов.

Что такое «фабрики будущего»?

Желая стимулировать цифровизацию российской промышленности, Совет при Президенте России по модернизации экономики и инновационному развитию одобрил технологию «Фабрика будущего», разработанную в рамках дорожной карты ТехНет НТИ группой компаний CompMechLab® под руководством проректора по перспективным проектам Санкт-Петербургского политехнического университета Петра Великого Алексея Боровкова.

Эта технология предусматривает полномасштабную цифровизацию всего жизненного цикла изделий — от концепт-идеи, проектирования, производства, эксплуатации, сервисного обслуживания и до утилизации. Три этапа реализации технологии «Фабрика будущего», включающие построение «Цифровой фабрики», «Умной фабрики» и «Виртуальной фабрики», предполагают последовательное создание цифрового макета продукта (Digital Mock-Up, DMU), «цифрового двойника» (Digital Twin), опытного образца или мелкой серии изделия по цене серийного производства текущего индустриального уклада, «цифровую сертификацию», основанную на тысячах виртуальных испытаний как отдельных компонентов, так и всей системы в целом. На заключительном этапе «Виртуальная фабрика» объединяет «Цифровую» и «Умную» фабрики в единую сеть либо как части глобальных цепочек поставок, либо как распределенных производственных активов. Продукт «виртуальной фабрики» — это основанная на платформенном подходе виртуальная модель всех организационных, технологических, логистических процессов территориально распределенных «цифровых» и «умных» производств, представленных для пользователя как единый объект.

«Фабрики будущего» призваны обеспечить ряд достижений: безлюдное интеллектуальное производство не менее 50% технологических операций; переход к виртуальному управлению цепочками поставок (с использованием Big data и предикативной аналитики); соединение больших программных пакетов в единую систему, обеспечивающую управление производством; снижение количества дефектной продукции; повышенную кастомизацию производственного процесса и использование новых материалов (приводят к облегчению конструкций до 50% и более).

По замыслу, технология «Фабрика будущего» предполагает сокращение затрат на производство до 50%; сокращение времени производства в 2-3 раза; цифровизацию производственных процессов на уровне до 95%; возможность прототипирования, проектирования новых процессов производства, существенно снижающей время выхода на рынок готовой продукции; повышенную предсказуемость производственных процессов.